滚动信息:

滚动信息:

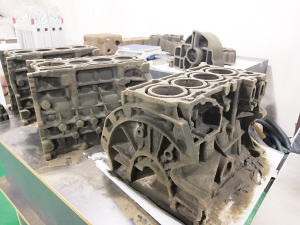

3D设备打印出的汽车配件模型

□本报记者 戴周华 文/图

随着前几日俄罗斯专家的离去,新样品打印出来了。曹超伟轻轻抚摸着样品,砂粒细腻、质地坚硬。与此同时,一些客户也给出新的反馈已经达到标准和要求。

尽管其他客户的样品还在打印新样,或者尚未收到反馈消息。但眼前的成品以及已经传来的好消息,让曹超伟终于可以松一口气了,“现在来看,提升效果不错,精密度已经达到先进水平,应该能够满足绝大多数客户的要求了”。

曹超伟用砂料打印出来的不少样品是汽车发动机缸盖,而他开发的3D打印设备为的就是打印浇铸此类铸造件的砂型模具。

砂型铸造因成本低廉、操作简单等优点,占所有铸造件制造总量的80%以上。砂型模具的需求量可想而知。传统模具制造占用大量人工,且砂尘飞扬,弊端日益凸显。近年来,国外砂型模具打印设备开始进入中国,但价格居高不下、服务响应速度慢。三年前,曹超伟在太仓软件园成立了江苏立元三维铸造科技有限公司,瞄准的就是使用新兴的3D增材技术打印砂型模具,用国产化的智造方案解决传统模具制造行业的痛点。

打印设备是一个形似小屋子的大家伙,结构复杂,部件繁多。研制这样的工业级3D打印机,可谓困难重重。除了遴选采购德国等地能够采购到的高精度、高质量配件外,硬件制造仍颇具挑战性。3D打印是一层一层打印的过程,砂斗在工作台上铺上一层砂,打印头根据指令进行打印,一层打印完毕后,工作台自动降低,砂斗再铺砂,打印头再打印。这个过程中,打印平台必须保持绝对水平,否则产品难以合格。由于平台长度达1.8米,即便是要保持平台表面绝对平整,都需要几经周折才找到具备生产能力的加工商。同时,打印控制软件也得自行开发。立元三维最终邀请到俄罗斯的专家,共同开发了软件系统。

打印机即便试制出来,也面临着测试中的诸多难题。原料砂和树脂配比值需要精确把握,硬度、光滑度等指标需要不断提升等。曹超伟带领团队逢山开路、遇水搭桥,攻克了一个又一个难题。清明节前后,俄罗斯专家再次升级系统,打印头喷洒出的树脂更为细小,单个喷孔喷出的每一粒树脂直径仅0.1毫米。打印头硬度、平整度、掉砂等问题得到有效解决。这回,立元三维最终迎来了曙光。

“我们能够打印长宽高在1.5米、1米、0.7米以内的任何形状的物体。”工程师在打印机的控制系统上导入三维工程图,将可视化的产品图整齐排列,通过一系列操作后,系统自动开始打印。根据物件体积大小,打印一次的时间数小时不等。一般一次打印5~6个发动机缸盖模具需要五六个小时。

研发工作取得了阶段性成果,立元三维开始将目光投向市场。“前期,我们专注于研发,客户都是自行上门咨询的,今后的重点是要将产品推向市场了。” 曹超伟介绍,立元三维谋划在重点区域市场布局“4S”店,提供销售、培训、后期维护等全方位服务。

- [04-08] 阳光智能简历分析系统1.0使用说明

- [04-01] 2025清明节放假通知

- [03-25] 太仓市娄东宾馆有限公司拟录用人员公示

- [03-20] 太仓市娄东宾馆有限公司拟录用人员公示

- [02-25] 太仓市娄东宾馆有限公司拟录用人员公示

- [02-14] 太仓市娄东宾馆有限公司拟录用人员公示

- [01-22] 2025年春节放假通知

- [12-25] 2025年元旦放假通知

- [12-11] 关于瑞宏精密电子(太仓)有限公司问题反馈的积分奖励公告

- [11-28] 太仓市娄东宾馆有限公司拟录用人员公示

- [11-13] 国务院办公厅关于2025年部分节假日安排的通知

- [11-01] 关于个人求职者反馈问题的奖励公告

- [10-18] 浮桥镇社会治理办公室招聘简章

- [04-18] 太仓荣南密封件科技有限公司招聘简章

- [04-18] 蓝探科工业自动化(江苏)有限公司招聘简章

- [04-17] 太仓敏锐自动化科技有限公司招聘简章

- [04-16] 苏州快燕筑巢房屋美化装饰有限公司招聘简章

- [04-16] 太仓泰纳达汽车部件有限公司招聘简章

- [04-15] 太仓敏锐自动化科技有限公司招聘简章

- [04-15] 上海百事可乐饮料有限公司苏州营业所招聘简章

- [04-15] 苏州芳科实业有限公司招聘简章

- [04-15] 苏州德熙化工有限公司招聘简章

- [04-15] 苏州莆鑫餐饮管理有限公司招聘简章

- [04-15] 太仓市尚源居房地产经纪有限公司招聘简章

- [04-15] 太仓荣南密封件科技有限公司招聘简章

- [04-14] 苏州贯龙电磁线有限公司招聘简章