滚动信息:

滚动信息:

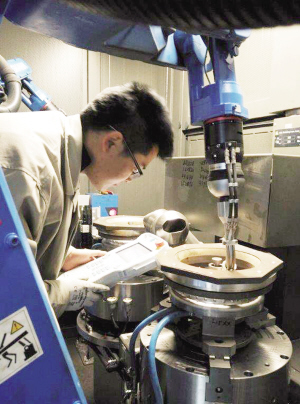

姚标在研究工艺。

舍弗勒工程师姚标刻苦钻研焊接技术

□本报记者 戴周华 文/图

焊接是制造领域常需进行的一道工艺。在生产精密零部件的舍弗勒(中国)有限公司,焊接工艺往往颠覆了人们的认知,只有符合极其细致与精准的要求,才能经得起行业与客户挑剔的眼光。姚标是舍弗勒太仓制造基地的高级焊接工程师,一个工作极其认真、刻苦钻研技术的年轻人,尚未满30周岁的他,不但带领公司在本地化生产中解决了焊接工艺问题,还牵头攻破舍弗勒全球焊接困局。

■近千测试数据改善焊接工艺

2014年初,舍弗勒在中国投资建立的第一条液力变矩器生产线正式投入生产。是年,27岁的姚标进入舍弗勒。

液力变矩器是汽车变速箱中的核心零部件,制造要求相当严格。液力变矩器上重要的承力零件都是焊接的,一旦焊接出现问题,就容易导致液力变矩器的功能失效。由于中国市场的产品结构和生产工艺与舍弗勒欧美地区的都不同,中国公司焊接技术不成熟,以致产品质量不稳定,产线不能连续、顺利运转。

姚标作为刚加入公司的焊接工程师,不分白天黑夜,不分节假日,努力解决生产线的问题。他向设计研发人员请教产品知识,深入了解产品结构和性能特点,不断地尝试各种焊接工艺。那时候,同事们经常可以看见他头戴焊帽近距离观察焊接过程的情景,他也曾一度因为焊接弧光的强烈辐射,导致眼睛红肿、皮肤脱皮。为了获得第一手的试验数据,姚标仍然坚持不懈,获得了近千个工件的测试数据,终于改善了产品的焊接工艺,稳定了产品的焊接质量,使得新的生产线能顺利运转。姚标也因此获得了舍弗勒厂长亲笔感谢信。

■持续努力大幅提产能降成本

从去年开始,液力变矩器产品的需求持续上升,姚标又面临新的问题:受到工艺限制,液力变矩器总装焊接束缚产能的瓶颈越发明显;由于焊接过程中的飞溅很大,严重影响了产品质量,报废率高;产线原有的自动除焊渣设备效果很不理想,员工需要每半小时停线手动清理焊渣,严重影响了生产速度,造成产能浪费。

姚标联合技术、生产和维修团队,从焊接工艺、设备、工装等方面入手,认真、系统、全面地研究焊接过程。为此,他还经常去供应商的设备生产线、焊接实验室实地考察、学习,详细了解设备的结构、原理,对相关工艺参数进行改进,最终有效解决了液力变矩器总装焊接问题,有效减少了焊接飞溅,优化了自动除焊渣的工艺,将手动清理焊渣的频次由原来的每半小时清理一次降低到了每4小时清理一次。

“有些焊接设备的供应商是在德国,而且焊接机器人都是德国版的程序、说明书等,根本看不懂,只能凭借以前学习的经验,和同事一起不断地尝试。”姚标仍然记得那是一段艰苦的时期。最终,他们将焊接产能由最初的每天1500套提高到每天2500套,为舍弗勒全球各工厂之最。同时产品的报废率也由最初的4%降低到0.7%,每年可为公司带来近三百万的成本节约。

■解决困扰全球工厂的难题

泵轮焊接泄漏问题一直是困扰舍弗勒全球各工厂的难题,严重影响了产品质量和客户满意度,增加了生产成本。为此,舍弗勒总部投入了大量的人力、物力和财力来研究、解决这一难题,但收效甚微。领导层甚至想更改产品设计,但这样会牺牲掉部分产品性能,也涉及如何与客户沟通、维持客户信任度等问题。

舍弗勒中国区工厂的技术团队勇挑重担,在姚标的牵头下,联合舍弗勒全球各工厂团队,钻研产品结构和工艺特点,经过不断的尝试和实验验证,积累了十几种不同焊接工艺条件下产品的组织、性能特点经验,开发出了一套全新的焊接工艺,彻底解决了泵轮焊接泄漏问题。

之后,这一套新的焊接工艺顺利推广到舍弗勒全球其他工厂,开创了由中国区工厂技术人员领导开发工艺、进而推广至全球工厂的先河,有效提升了中国区技术团队在全球工厂的地位。

- [04-01] 2025清明节放假通知

- [03-25] 太仓市娄东宾馆有限公司拟录用人员公示

- [03-20] 太仓市娄东宾馆有限公司拟录用人员公示

- [02-25] 太仓市娄东宾馆有限公司拟录用人员公示

- [02-14] 太仓市娄东宾馆有限公司拟录用人员公示

- [01-22] 2025年春节放假通知

- [12-25] 2025年元旦放假通知

- [12-11] 关于瑞宏精密电子(太仓)有限公司问题反馈的积分奖励公告

- [11-28] 太仓市娄东宾馆有限公司拟录用人员公示

- [11-13] 国务院办公厅关于2025年部分节假日安排的通知

- [11-01] 关于个人求职者反馈问题的奖励公告

- [10-18] 浮桥镇社会治理办公室招聘简章

- [09-27] 太仓阳光人才网服务器维护通知

- [04-03] 2025年太仓市上禾置地有限公司派遣人员招聘简章

- [04-03] 太仓泰纳达汽车部件有限公司招聘简章

- [04-03] 利洁时(苏州)有限公司一线岗位招聘简章

- [04-02] 格莱德精密科技(江苏)有限公司招聘简章

- [04-02] 鲍赫动力总成部件(太仓)有限公司招聘简章

- [04-01] 苏州祝伟电器有限公司招聘简章

- [04-01] 苏州芳科实业有限公司招聘简章

- [04-01] 睿欧启富(苏州)包装科技有限公司招聘简章

- [04-01] 鲍赫动力总成部件(太仓)有限公司招聘简章

- [03-31] 苏州快燕筑巢房屋美化装饰有限公司招聘简章

- [03-31] 苏州市富尔达科技股份有限公司招聘简章

- [03-31] 太仓文洋达众汽车销售服务有限公司招聘简章

- [03-31] 苏州诚和医药化学有限公司招聘简章